IO-Link ist eine weltweit standardisierte Kommunikationstechnologie (IEC 61131-9) für den Datenaustausch mit Sensoren und Aktoren. Sie ermöglicht eine durchgängige Kommunikation von der Steuerung bis in die unterste Feldebene zum Sensor. EGE ist Mitglied in der IO-Link-Firmengemeinschaft, die sich innerhalb der PNO,Profibusnutzerorganisation, organisiert. Die PNO entwickelt die Technologie und unterstützt die Mitglieder und Anwender bei der Integration IO-Link-fähiger Produkte.

Die folgende Beschreibung der IO-Link-Technik erläutert die wichtigsten Begriffe und Funktionen. Weitere Informationen sind auf der Homepage des IO-LinkKonsortiums zu finden: www.io-link.com.

EGE erweitert ständig sein Portfolio um Sensoren mit IO-Link-Funktionalität. Diese werden über die IO-Link-Schnittstelle direkt in ein Steuerungssystem eingebunden und können so komfortabel über diese Verbindung parametriert werden. Wie bei allen Standardkomponenten sind auch bei Produkten mit IO-Link-Schnittstelle kundenspezifische Sonderausführungen im Rahmen der IO-Link-Spezifikationen möglich.

IO-Link-Master ermöglicht eine einfache Parametrierung von IOLink-fähigen Sensoren. Die passende Konfigurationssoftware ist als Download auf www.iq2-development.com verfügbar und kann auf einem PC oder Notebook installiert werden. Das Set enthält neben dem Master und einem Netzteil auch ein M12-Verbindungskabel zum Sensor und ein USB-Kabel für den Anschluss an den PC.

Der Hersteller stellt für sein IO-Link-Produkt eine IODD, Input Output Device Description, in Form von XML-Dateien und Bildern in digitaler Form zur Verfügung. Der einheitliche vorgegebene Aufbau dieser Dateien sichert die herstellerunabhängige universelle Handhabung der Daten. Weitere Informationen siehe unten.

Klicken Sie hier um die passende IODD auszuwählen

Sprechen Sie mit unseren Experten über Ihr Anliegen. Kontaktieren Sie uns gerne direkt telefonisch per E-Mail oder Kontaktformular.

Kontakt aufnehmenIO-Link-Kommunikation läuft über ungeschirmte Kabel und nutzt industrieübliche Anschlussstecker. Der Einbauort kann optimiert und der Sensor erst später in der Anlage parametriert werden. Der komplette Parametersatz kann in digitaler Form abgespeichert und beliebig auf weitere Geräte übertragen werden.

IO-Link-fähige Sensoren lassen sich komfortabel mit einem PC/ Notebook, einem IO-Link Master und der entsprechenden Software parametrieren und können anschließend als konventionelle Sensoren mit Schalt- und Analog-Ausgang (SIO-Modus) verwendet werden. Alternativ ist auch der Einsatz als IO-Link-Device möglich, das die Sensorsignale als Prozessdaten an eine Steuerung liefert.

Der IO-Link-Master stellt die Verbindung zwischen dem IO-Link-Sensor/-Aktor und dem Automatisierungssystem her. Als Bestandteil eines Peripheriesystems ist der IO-Link-Master entweder im Schaltschrank direkt mit der SPS gekoppelt oder als Remote-I/O-Komponente mit Feldbusanschluss in der Maschine oder der Anlage installiert. Derartige Master besitzen mehrere Kanäle, an die jeweils ein Gerät mit IO-Link-Funktionalität angeschlossen werden kann.

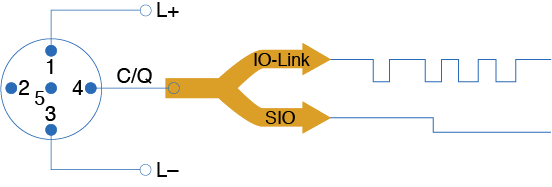

Für die Anschlusstechnik in IP 65 / 67 sind u. a. M12-Steckverbinder festgelegt worden. Sensoren besitzen üblicherweise einen 4-poligen Stecker und Aktoren einen 5-poligen Stecker. IO-Link Master verfügen grundsätzlich über eine 5-polige M12- Buchse.

Die Anschlussbelegung ist in der IEC 60974-5-2 wie folgt spezifiziert:

Beim Typ A ist die Funktionsbelegung für Pin 2 und Pin 5 nicht durch die IO-Link-Spezifikation festgeschrieben. Der Hersteller kann diese frei für weitere Aus- und Eingangsfunktionen nutzen. EGE nutzt Pin 2 für einen weiteren Schaltausgang, einen 4 bis 20 mA Analog-Ausgang oder als Signaleingang.

Der Port (Pin 4 / C/Q) eines IO-Link-Masters lässt sich in den folgenden Betriebsarten betreiben:

Wird dem Port eines IO-Link-Masters die Betriebsart IO-Link zugewiesen, startet die Kommunikation. Der IO-Link-Master liefert einen Wake-up-Impuls und wartet auf die Antwort des IO-Link-Partners. Nach erfolgreichem Verbindungsaufbau stellt der Master die Datenübertragungsrate des Gerätes fest und beginnt mit der Kommunikation.

Die IO-Link-Spezifikation V1.1 spezifiziert drei Datenübertragungsraten:

Von einem IO-Link-Gerät wird ausschließlich eine der definierten Datenübertragungsraten unterstützt. Ein IO-Link-Master nach Spezifikation V1.1 unterstützt alle Datenübertragungsraten und passt sich automatisch an die vom Gerät unterstützte Datenübertragungsrate an.

Die IO-Link-Kommunikation nutzt den 24 V-Pegel des Schaltausgangs für die Übertragung und ist dadurch sehr störfest. Erkennt die IO-Link-Software einen Fehler in der Datenübertragung, wird diese wiederholt. Erst nach drei aufeinander folgenden fehlgeschlagenen Versuchen kommt es zu einem Abbruch der Verbindung. Dieser Abbruch wird als Störungsmeldung unverzüglich an die übergeordnete Steuerung gemeldet.

Prozessdaten und deren Wertstatus werden in einem Datentelegramm zyklisch übertragen. Die Prozessdatenlänge ist mit 0 bis 32 Byte für jedes Gerät in seiner Spezifikation durch den Hersteller festgelegt. Der Wertstatus zeigt an, ob die Prozessdaten gültig oder ungültig sind.

Tritt ein zuvor definiertes Ereignis im Device auf, wird der Eintritt dem Master gemeldet. Der Master fordert darauf weitere Informationen vom Device an und leitet die Meldungen an die Steuerung weiter. Ereignisse können Fehlermeldungen und Warnungen sein. Der IO-Link Master kann auch eigene Fehlermeldungen und Zustandsdaten an die Steuerung übertragen. Die Übertragung von Parametern oder Ereignissen erfolgt unbeeinflusst von der zyklischen Übertragung der Prozessdaten.

Der Zugriff von Anwenderprogrammen auf ein Device ist mit IO-Link-Geräteprofilen vereinheitlicht. Die Geräteprofile legen die Datenstruktur und -inhalte sowie die Basisfunktionalität fest. Unterschiedliche IO-Link-Geräte erhalten so eine einheitliche Anwendersicht und einen identischen Programmzugriff durch die Steuerung.

Der Hersteller stellt für sein IO-Link-Produkt eine IODD, Input Output Device Description, in Form von XML-Dateien und Bildern in digitaler Form zur Verfügung. Der einheitliche vorgegebene Aufbau dieser Dateien sichert die herstellerunabhängige universelle Handhabung der Daten. In der IODD enthalten sind Informationen zu:

Für Geräte, die neben der IO-Link-Version 1.0 auch die Version 1.1 unterstützen, existieren entsprechend zwei unterschiedliche IODD-Ausgaben.

Zur Konfiguration eines IO-Link-Systems wird eine Software benötigt, die der Master-Hersteller liefert. Diese Software nutzt die IODD für die Kommunikation und die Parametrierung eines IO-Link-Geräts. Sind Mehrfach-Master in Steuerungssystemen im Einsatz hat die Software weitere Aufgaben:

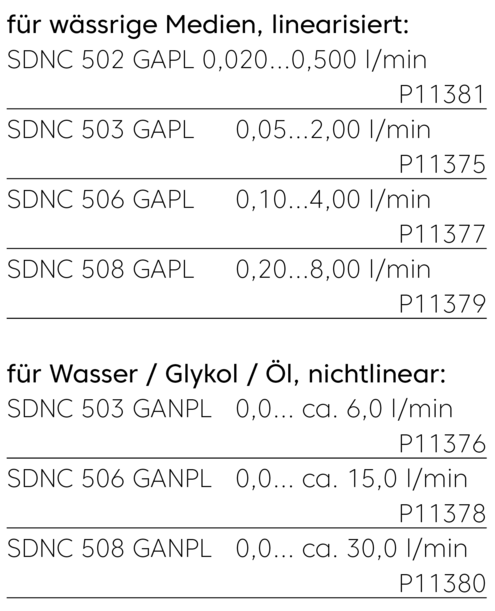

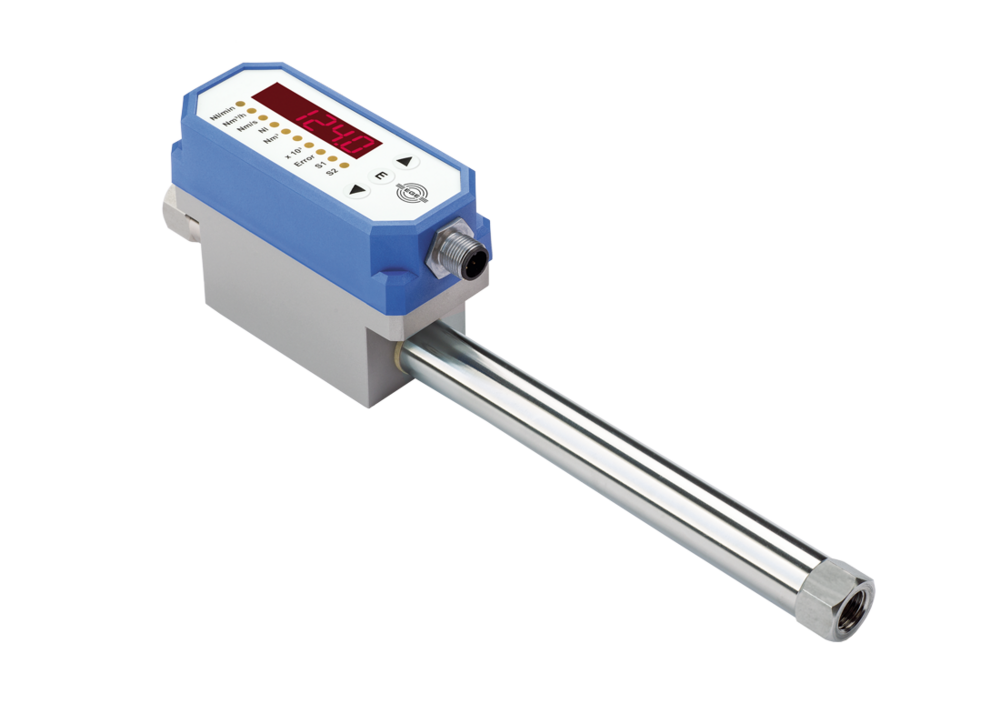

Die smarte Lösung zur Prozessüberwachung bieten die Durchflusssensoren SDNC 500 mit IO-Link-Schnittstelle. Sie erfassen die Strömungsgeschwindigkeit und die Temperatur flüssiger Medien.

Die Parametrierung erfolgt mit einer Konfigurationssoftware über einen IO-Link-Master. Die Ausführungen …GAPL liefern in wässrigen Medien ein linearisiertes Ausgangssignal für den Durchfluss.

Der Erfassungsbereich von Sensoren, die für alle flüssigen Medien geeignet sind, lässt sich frei einstellen. Deren Ausgangssignal ist nichtlinear.

Die Durchflusssensoren besitzen einen G1/4-Prozessanschluss und lassen sich einfach mit Schläuchen oder Rohrverbindern in Leitungen integrieren. Ein spezieller Strömungsadapter bringt das Strömungsprofil in Form und sorgt für ein stabiles Signal bei den SDNC 502/503/506 GAPL.

Beim SDNC 508 GAPL reicht eine gerade Vorlaufstrecke von 100 mm aus, um die Spezifikationen zu erreichen. Der Messbereich der ...GANPL-Ausführungen kann an fast alle Medien angepasst werden. Es ergibt sich ein nichtlinearer Signalverlauf.

Die robuste Konstruktion macht die Sensoren unempfindlich gegenüber Feuchtigkeit und Vibrationen.

Die Parametrierung der Sensoren erfolgt über die IO-Link-Schnittstelle oder die frontseitigen Taster. Im 6-stelligen Display werden die Messwerte angezeigt und können als Prozessdaten über die IO-Link-Verbindung an eine SPS gesendet werden. Im SIO-Modus stehen dem Anwender die konfigurierten Analog- und Schaltausgänge zur Verfügung.

Das Funktionsprinzip dieses Druckluftsensors ist kalorimetrisch. Wärme wird durch vorbeiströmende Luft von einem Sensorelement abgetragen und bewirkt an diesem eine Temperaturreduzierung. Das Maß des Abtrags wird durch die Luftmasse bestimmt und führt zu einem dem Massenstrom proportionalen Ausgangssignal. Es bedarf keiner Druck- oder Temperaturkompensation für den Mediumzustand. Nach der Werkseinstellung wird der Durchfluss direkt in Normliter oder Normkubikmetern angezeigt.

Die Normbedingungen für Druck und Temperatur können in der Anwendung angepasst werden. Der Sensor wird „inline“ in die Rohrleitung eingefügt. Erforderliche Längen für Ein- und Auslaufstrecken ergeben sich aus Rohrverläufen und vorhandenen Armaturen vor dem Sensor. Für den Betrieb als Druckluftzähler muss die Luft ölfrei, gefiltert und entfeuchtet, entsprechend Klasse 1.4.1 nach ISO 8573-1, sein.